|

哈牡客专有个新快“板”—记公司尚志轨道板场项目部

说起板话,很多人会想起山东快板这类曲艺节目,或者山西作家赵树理的那部经典《李有才板话》。在黑龙江省东南部的“英雄之城”尚志,一群“敢于吃螃蟹”的西北汉子,打出了“中铁一局”牌快“板”,受到了国家取证检验组专家、业主和施工项目部的高度认可。

此“板”非彼板,大名叫CRTS III型无砟轨道板。“打板”者,公司尚志轨道板场项目团队也。

9月30日,他们精心“参演”的快“板”戏成功“杀青”,承担预制的哈牡客专全线22792块CRTS III型无砟轨道板全部完工,按时完成节点工期目标,为国庆、中秋“双节”献上了一份厚礼。

“板”之新

中铁一局首次进军预制领域

2015年8月,新建哈尔滨至牡丹江铁路客运专线开工。中铁一局中标承建哈牡客专站前4标工程,由二公司负责委托管理,其中公司承担全线22792块CRTS III型轨道板预制任务。

据悉, CRTSIII型无砟轨道板具有耐久性好、稳定性高、经济优势明显等特点,是我国自主研发、具有完全自主知识产权的一项重大科技成果,标志着我国高速铁路无砟轨道技术实现国产化,目前在高铁施工中广泛应用。

这是中铁一局首次“试水”,涉足CRTS III型轨道板预制施工领域,其重要性不言而喻。

“前期检查时,局领导多次叮咛要高标准高质量完成制板任务,打出一局的品牌。我们公司总经理陈强、党委书记韩学军也明确要求:虽然是第一次干,但是干就要干最好,工艺要学精。”公司尚志轨道板场经理任宗胜说。

为此,公司领导高瞻远瞩、全盘考虑,选择了由参建过哈大、兰新、宝兰等大线的“闯将”任宗胜挂帅,并将其率领的宝兰客专团队整建制地调拨了过来。

根据工作安排,2015年11月底,由任宗胜带领先锋突击队,对新项目进行摸排。

首先是选址。按照原设计图纸,原设计施工场地在一块稻田地里,属红线范围内,始终办不下来手续,必须重新再找新场址。

2015年底,尚志开始下起了大雪。他们沿线勘察寻觅,厚厚的积雪没过了膝盖,彷如穿越到当年东北抗联在林海雪原战斗的世界。几经周折,他们在当地铁建办的帮助指引下,决定在尚志建场“落脚”。

然而,“换址”后又有争议。

“有线下施工单位提出:新场选址太远,运板怎么办?要求我们承担异常高昂的运输费。”任宗胜回忆。

办法总比困难多。

他们积极东奔西走,多次与业主、线下施工单位进行磋商,最终拿出了一套各方满意的折衷方案。

新场址设在距原址80公里的尚志一块丘陵地,同时在亚布力镇(全线中间地段)开辟了一处靠近公路的存板区,并由物贸公司负责将轨道板运送至该存板区。

如此,既解决了施工场地的选址问题,花费仅占原要求运输费的三分之一,而且新板场和亚布力存板区分别能存板7000块。

接下来是平整场地。

原先的丘陵地,是一块十七八米高的半山坡,面积达96亩,需要大量的挖填方。经过前期测量和近半个月的谈判,他们以最少的花费62万元(比物贸公司规定的限价要低得多),完成选址及平地相关事宜。

“板”之美

高标建场取证获“考官”大点赞

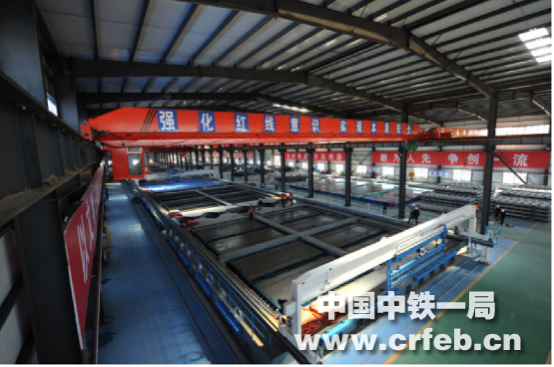

9月26日,记者走进尚志轨道板场生产车间,只见约摸一个半大足球场的场地内,从钢筋加工到混凝土浇筑,再到轨道板水养等各道工序合理布置,相关走行设备按既定轨道有序行驶,现场工人一片繁忙景象。不远处的存板区,五名作业工人正在吊装着轨道板。

据悉,该板场采用现代化流水线作业,使用标准化车间进行施工,生产车间配置有8套钢结构张拉台座,辅助车间设置钢筋绑扎区、模型拆装区、混凝土灌注区等7大功能区。

“建场时,我们在学习了解中反复比较,决定采用钢结构台座。这样一来,基础开挖减少,施工时间缩短,外形尺寸容易保证,而且后期复垦工作量相对少,固体废弃物少得多,特别环保。”任宗胜指着台座讲道。

建场的行动是迅速的!

从2016年4月起,原公司宝兰客专的原班人马,全部一股脑儿转战至哈牡客专,甩开膀子投入到尚志轨道板场的前期建场工作之中。

7月底,建场基本结束。临建和所有的工装设备调试完毕。8月10日开始试生产。

值得一提的是,早在前期选址阶段,公司未雨绸缪,由领导带队8名技术人员赶赴京沈客专的五家轨道板场进行考察学习,求取真经。同时,他们在宝兰客专项目收尾时,便提前学习CRTSIII型轨道板的施工工艺流程和图纸等,举办轨道板各类施工培训多达三十余次。

建场过程充满故事。尚志地理环境特殊,冬天最冷时达到零下30多摄氏度,冻土层比较发育。如果在内地挖一米深地基就可以,而在这地下1.8米深处还有冰块。

他们根据实际情况,对部分建场方案进行了优化,改用压管桩工艺工法,夯实地基;适当增加小部分投入,果断尝试采用新式的钢结构张拉台座,实现了既精准制模,又循环利用,最终提高工效,缩短时间。

后续的试生产工作扎实有序。他们在生产期间每天召开生产会,各部门和劳务队伍参加,持续了近两个月。对不懂不会不明白的地方,在碰头会上协调解决。

同时,任宗胜带领技术团队通过私下请教外部专家和施工单位人员,并向设备厂家人员请教学习,汲取经验,为我所用,特别是加强外界沟通学习,掌握了CRTS III型轨道板BIM技术。

试生产时,包括总工、各部分在内,大家每天都在现场盯控,遇到不合适的地方,及时协调解决问题,不断总结提高制板水平。

10月12日至14日。国家铁路产品质量监督检验中心审查组对尚志轨道板场,开展国家生产许可证审查。

在14日的末次会议室上,审查组全票通过取证。“考官”、审查组组长李元龙感慨地说:“这是中铁一局第一次预制CRTSIII型轨道板,能达到目前这个水平确实不错,给你们点个赞!”

“板”之快

进场晚+工期提前+按时完工

取完证,进入批量生产阶段。他们逐渐将CRTSIII型轨道板生产工艺摸透。制板工作有序运转。

然而,开工即大干。

“任务十分艰巨。本身由于项目特殊情况,我们已经进场晚了。2015年底还没建场,我们就又接到业主要求提前半年工期的通知,而在东北一年也只有六七个月适合干活。”回忆起当初的生产形势,尚志轨道板场生产副经理刘富安说。

他们在提高制板工效上做足文章。按照设计施工,全工序制板一个循环需要十六七个小时。他们通过加强组织管理、工作考核、工序衔接、工艺改进、优化混凝土配合比等措施,实现了一天两个循环,达到了最佳施工状态。月平均制板可达2000块以上,4月份最高制板达到2300块。

然后是紧抓冬季施工。

东北的冬天异常寒冷,气候条件十分恶劣。2016年底最低气温降到了零下32摄氏度,为了确保生产不间断,他们适当增加了一定的投入,采用各种防寒保暖措施,保证了施工需求的温度,并设立春节保勤奖等,持续掀起施工大干高潮。终于历时11个月,于今年9月底圆满完成哈牡客专全线制板任务。

值得一提的是,尽管CRTS Ⅲ型轨道板生产工艺复杂,控制难点高,科研难题较多,但是这个团队凝心聚力、集思广益,善于借助外智,通过不断学习、摸索、研究,总结出了一套科学的生产工艺,提高了轨道板的合格率,成品出场合格率达100%,受到了业主的高度认可。

此外,他们按照中国铁路总公司要求,为每一块CRTSIII型轨道板安装了“身份证”--黄色电子芯片,将轨道板浇筑、养护、拆模、出库、运输等各程序信息录入,既为建设单位提供生产综合信息查询,又在建成通车后为检修单位对轨道板的后期维修工作提供更加快捷便利的条件。

板场QC攻关成果喜人。

“今年,我们开展的一项课题研究《提高轨道板生产合格率》获得陕西省建协一等奖,中建协二等奖;针对钢结构台座,与厂家共同研发,并申报了国家实用专利;对千斤顶进行改进,解决了严禁超张拉问题……”一说起这些成绩,尚志轨道板场总工吕现庆如数家珍。

令人难忘的是曲线板制作情况。在上游单位提供曲线设计参数滞后,而板场仅有5套曲线板模具、生产工期十分紧张的情况下,他们采取小改小革,通过加工高精度的垫片等,在有限的4个月内生产了1936块曲线板,满足了施工生产需求。

今年7月,尚志轨道板场QC小组被中国施工企业管理协会授予“2017年度工程建设优秀质量管理小组二等奖”荣誉称号。

如今哈牡客运专线全线制板结束了,但“万里长征”只走了一半。后期,公司尚志轨道板场将积极配合做好轨道板的发运工作,并一方面加大二次经营力度,另一方面做好工艺工法总结,努力培育出一支优秀的施工团队,为打造中铁一局轨道板预制品牌而积蓄力量。

标准化生产车间

轨道板场存板区

混凝土灌注

模具打磨

绑扎钢筋

CRTSIII型轨道板检测

轨道板出场核对

通过轨道板“身份证”扫码上传信息